Отчет по технологической практике

ЮФ «КАТУ» НАУ

Кафедра технологии и оборудования производства жиров и эфирных масел

УТВЕРЖДАЮ

Зав. кафедрой, д. т.н., профессор

В. А. Шляпников

«___»__________ 2010 г.

ОТЧЕТ По производственной практике.

В институте эфиромасличных и лекарственных растений

Студентки 4-го курса

Технологического факультета Специальность: «Технология жиров И жирозаменителей» со специализацией «Эфирные масла»

Группы ТЖ-41

Руководитель практики:

Глушко Г. И.

Симферополь 2010 г.

Общая характеристика производства.

Производство масла эфирного кориандрового из сырья кориандра осуществляют на аппарате Пономаренко-Поколенко и аппарате периодического действия со вспомогательным оборудованием методом перегонки с водяным паром и состоит из следующих технологических стадий:

Очистка и измельчение сырья;

Отгонка эфирного масла из сырья;

Когобация дистилляционной воды;

Сушка и фильтрация эфирного масла;

Повторная перегонка эфирного масла с водяным паром.

Норма производительности по сырью кориандра на аппарате Пономаренко-Поколенко в час основного времени – 5700 кг.

Характеристика изготовляемой продукции.

Изготовляемая продукция имеет следующее наименование:

Масло эфирное кориандровое, оно должно соответствовать требованиям ОСТ 10-57-87.

Основными компонентами кориандрового эфирного масла являются линалоол и кетоны. Массовая доля линалоола должна быть не менее 65%. Массовая доля кетонов в расчете на молярную массу 152 г/моль должна быть не более 6%.

Кориандровое эфирное масло применяется в парфюмерно-косметической промышленности и производстве душистых веществ.

Производство эфирных масел методом перегонки с водяным паром. Технологическое оборудование переработки эфиромасличного сырья методом перегонки с водяным паром.

Принципиальная технологическая схема процесса перегонки и переработки эфиромасличного сырья методом перегонки с водяным паром состоит из перегонного аппарата, теплообменника-холодильника для конденсации паров эфирного масла и воды, приемника-маслоотделителя – флорентины и сборника эфирного масла. В зависимости от условий ведения процесса используют два способа:

- перегонка с водой – гидродистилляция;

- перегонка с паром – паровая отгонка.

Перегонка с водой – самый известный и самый древний способ получения эфирного масла. Сущность процесса состоит в экстракции эфирного масла из сырья водой при повышенной температуре и последующей отгонке эфирного масла из разбавленного водного раствора.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС. Сырье загружают в аппарат с водой. Нагревание осуществляется с помощью «глухого» пара (насыщенный водяной пар повышенного давления 3 – 4 ат.) через паровую рубашку или змеевик и с помощью острого пара, подаваемого через барботер. Благодаря применению «острого» пара сохраняется равномерное перемешивание сырья, исключается возможность пригорания, обеспечивается возможность регулировки скорости гонки (путем изменения количества подачи пара) с целью сокращения продолжительности процесса.

Способ гидродистилляции применяется в тех случаях, когда паровая перегонка не эффективна вследствие высокой слеживаемости сырья. Это характерно для цветочного сырья. Способом гидродистилляции перерабатывают цветки розы, цитрусовых, лилии.

Недостатки: низкая степень насыщения паровой фазы эфирным маслом; малая скорость извлечения; высокий расход пара; большое количество дистилляционных вод; значительные потери масла с кубовым остатком сырья и отработанной дистилляционной водой; химические изменения компонентов масла вследствие реакций гидролиза, окисления, полимеризации, конденсации; низкая удельная производительность аппаратов.

Паровая перегонка – более целесообразный, экономичный и распространенный способ.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС. Сырье загружают в перегонный аппарат, обрабатывается острым паром под давлением, поступающим из парового котла через паровую магистраль.

Достоинства: повышенное насыщение паровой фазы эфирным маслом; значительно большие в сравнении с гидродистилляцией скорость извлечения и степень извлечения; меньший расход пара; лучшее качество эфирных масел; простота регулировки процесса путем изменения скорости подачи пара; повышенная удельная производительность аппарата.

Среди многообразия всего оборудования для переработки эфиромасличного сырья методом отгонки с водяным паром выделяют основное и вспомогательное оборудование.

К основному относятся перегонные аппараты различной конструкции, оборудование для рекуперации эфирного масла из дистилляционных вод (когобаторы).

К вспомогательному оборудованию относится оборудование для подготовки эфиромасличного сырья (измельчение), оборудование для конденсации паров эфирного масла и воды (теплообменники, холодильники), приемники-разделители для декантации эфирного масла (флорентины), сборники эфирного масла, отстойники для отделения воды.

В настоящее время технологический процесс осуществляется в аппаратах периодического действия и аппаратах непрерывного действия. Применяются две конструкции аппаратов периодического действия и 5 конструкций аппаратов непрерывного действия. Для переработки розы способом гидродистилляции применяется аппарат периодического действия АПР-3000.

Аппараты периодического действия. Перегонные опрокидные кубы ПК-1500; ПК-4000. Аппараты контейнерного типа КТТ-18.

ПК применяется для переработки малотоннажного сырья (тмин, фенхель, лаванда, эвкалипт, аир). Аппарат представляет собой цилиндрический корпус со сложным решетчатым днищем, барбатером острого пара, штуцером слива конденсата, съемной крышкой с пароотводным хоботом и промежуточными сетками. Загрузка сырья производится на ложное решетчатое днище, в случае большой слеживаемости сырья – на промежуточные сетки. Процесс ведут со скоростью 5 – 6% дистиллята в час от общего объема аппарата. Конденсат сливают после отгонки эфирного масла перед разгрузкой (опрокидыванием).

КТТ-18 для переработки мяты. Объем 18 м³. Масса загружаемого сырья по мяте – 2800 кг, по лаванде – 3200 кг. Аппарат – прямоугольного сечения с самосвальным устройством, установленный на тележку или самоходное шасси. Загрузка аппарата осуществляется пневмотранспортером. Сырье загружают на ложное решетчатое днище, под которым находится барбатер острого пара. Загруженный аппарат доставляется на пункт переработки ППО-4, устанавливается на свободную блок-секцию и соединяется с паровой магистралью и холодильником. Процесс отгонки ведут 2 часа. После этого контейнер отсоединяют от холодильника и паропровода и направляют к месту разгрузки, которая осуществляется самосвальным механизмом при откинутой задней стенке.

Аппараты непрерывного действия. Существуют аппараты непрерывного действия двух типов, 5-ти конструкций.

Типы: 1) горизонтально-шнековые; 2) колонные.

Горизонтально-шнековые: ПАН-9; СВП-8,5. Они созданы в Грузии для переработки сырья герани базилика.

Колонные: УРМ-2 и УРМ-2М (установка Ревазова-Москалева для переработки цветочно-травянистого сырья); НДТ-3 и НДТ-3М (установка колонного типа, состоит из двух колонн); аппарат Пономаренко-Поколенко для переработки зернового сырья.

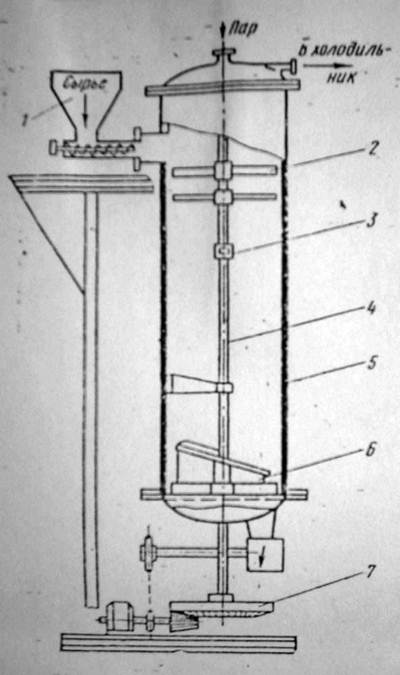

Кориандр перерабатывают на аппарате Пономаренко-Поколенко (рис. 1). Аппарат имеет 2 модификации, различающиеся узлом загрузки, размерами и производительностью. Состоит из вертикальной колонны с валом, на котором закреплены мешалки и дозирующий винтовой диск.

Аппарат имеет узел загрузки, оснащенный шнеком. Мешалки служат для разрыхления сырья и подачи пара в сырье, находящееся в верхней и средней части аппарата. Винтовой диск служит для подачи пара в нижнюю часть аппарата и равномерного обеспечения движения к выгрузному устройству. Для предотвращения ухода пара в атмосферу на выгрузке имеется шлюзовый затвор.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС. Сырье поступает из бункера в колонну, движется в противотоке с паром, который подается через отверстие в крышке аппарата через полый вал и винтовой диск с разрезами, расположенными концентрически. Дополнительно пар подается в полые лопасти мешалок.

Рисунок 1 – Перегонный аппарат Пономаренко-Поколенко с дозирующим винтовым диском.

Рисунок 1 – Перегонный аппарат Пономаренко-Поколенко с дозирующим винтовым диском.

1 – бункер; 2 – распределительное колесо; 3 – мешалка; 4 – вал; 5 – царга; 6 – дозирующий диск; 7 – привод.

Техническая характеристик аппарата Пономаренко-Поколенко.

Производительность по сырью 100 – 200 т/сут.

Внутренний диаметр вала 127 мм.

Шаг винтового диска 70 мм.

Диаметр загрузочного шнека 130 мм.

Частота вращения рабочих органов, об/с.

Загрузочный и выгрузочный шнеки 3, 6, 12

Основной вал 0,0145; 0,029

Шлюзовый затвор 0,4; 0,8; 1,6

Габаритные размеры, мм

Длина 4000

Ширина 4000

Высота 1200

Масса 12000

Технологический процесс.

Хранение сырья.

Поступающее на завод сырье кориандра может быть направлено на переработку или на хранение.

От каждой поступающей партии сырья отбирают пробу для определения соот ветствия сырья требованиям ГОСТ 17081-78.

Сырье, поступающее на хранение в сырьевой цех, должно быть подготовлено к длительному хранению. Схему подготовки определяют по результатам анализа сырья. Подготовку засоренного влажного сырья осуществляют по схеме: первая очистка – сушка – вторая очистка. Сырье, имеющее влажность в пределах, допустимых для хранения, должно проходить только очистку (одно - или двукратную в зависимости от засоренности).

В процессе хранения осуществляют постоянный контроль температуры сырья и его качества. В случае появления процесса самосогревания сырье перекачивают из одного бункера в другой, продувают воздухом влажностью не более 70% или подают на переработку.

Очистка и измельчение сырья.

Сырье с помощью системы транспортеров поступает через бурат в завальную яму, вместимость которой рассчитана на 8-12 часовой запас. В бурате происходит очистка от крупных примесей. Из завальной ямы сырье шнеком и норией подается на автоматические весы. После взвешивания из сырья отбирают пробу для определения влажности, содержания расколотых плодов и примесей, массовой доли эфирного масла.

Распределительным шнеком сырье подается на сепаратор первой очистки. Сор из сепаратора (сепараторные отходы) отводится шнеком в бункер для сора. Сырье поступает в сепаратор второй очистки, сор отводится шнеком в бункер, очищенное сырье – шнеком. Принцип действия сепараторов основан на различии геометрических размеров и аэродинамических свойств частиц сырья и примесей. При выходе из сепаратора второй очистки из сырья отбирают пробу для определения содержания сорной примеси.

Из бункера для сора отбирают пробу для определения содержания целых плодов.

Очищенное сырье шнеком подают на норию и из нее – распределительным шнеком в бункер. Вместимость бункера должна обеспечивать двухчасовой запас сырья для бесперебойной работы вальцевого станка, измельчающего очищенное сырье. Качество измельчения определяют при контроле пробы измельченного сырья. Измельчение кориандра сопровождается потерями эфирного масла. С целью сокращения потерь вальцевый станок максимально приближают к загрузочному устройству перегонного аппарата.

Отгонка эфирного масла из сырья на перегонном аппарате Пономаренко-Поколенко.

Непрерывно действующий аппарат Пономаренко-Поколенко работает в комплекте с ловушкой и двумя теплообменниками.

Измельченное сырье шнеком транспортируется к плавающему бункеру загрузочного устройства перегонного аппарата. Плавающий бункер сблокирован с механизмом подачи сырья. Поступившее в аппарат сырье разравнивается по всему сечению колонны специальной горизонтальной мешалкой. Над ней находится щуп уровня, сблокированный с переключателем скорости разгрузки. Сырье опускается вниз противотоком к пару, который по полому валу подается в разгрузочный диск через форсунки. Дополнительно пар подается в полые лопасти мешалок подпаривания. Давление пара в магистрали 0,4 – 0,5 МПа. Скорость гонки 1600 – 1800 л/ч. Обработанное сырье (отходы) через турникет выводится из аппарата и транспортером направляется на сушку и экстракцию жирного масла. На транспортере из отходов отбирают пробу для определения массовой доли эфирного масла.

Смесь паров, выходящая из перегонного аппарата по двум паропроводам, уносит мелкие частицы свежего сырья, содержащие эфирное масло. Для отделения их между перегонным аппаратом и теплообменником установлена ловушка, которая работает по принципу циклона: осаждение частиц происходит под действием инерционных сил. Паропроводы подведены к корпусу ловушки по касательной. На входе в ловушку смесь паров с частицами сырья приобретает вращательное движение. При этом частицы сырья под действием центробежной силы отбрасываются к стенкам, двигаются вместе с парами вниз по спирали вдоль стенок корпуса и погружаются в воду, с помощью которой выводятся в виде шлама. Шлам из ловушки поступает на решето для отделения частиц сырья от воды. Сырье возвращается в перегонный аппарат, а вода напрвляется на когобацию в бак.

Дистиллят охлаждается в теплообменнике до температуры 40 – 60°С и поступает в приемник-маслоотделитель.

Воздух, вносимый в перегонный аппарат с сырьем, выводится из системы через воздушный патрубок смотрового фонаря. С целью сокращения потерь эфирного масла на воздушной линии установлен обратный теплообменник.

Дистилляционная вода из приемника-маслоотделителя направляется в контрольный приемник-маслоотделитель, из него в бак. Эфирное масло из приемника-маслоотделителя поступает в сборник масла, установленный на весах, а затем – в сборник.

ПОРЯДОК РАБОТЫ аппарата Пономаренко-Поколенко следующий:

После загрузки аппарата измельченным сырьем медленно (в течение 10 – 15 мин) подать пар в аппарат, доведя давление в аппарате до 0,16 – 0,17 МПа. Одновременно подать пар в ловушку.

После того, как из аппарата будет вытеснен воздух и в смотровом фонаре теплообменника покажется дистиллят, вести гонку в течение 30 – 40 мин со скоростью 1000 л/ч.

При переходе на непрерывный режим работы скорость гонки увеличить до 1600 – 1800 л/ч.

Температуру дистиллята поддерживать в пределах 40 – 60°С.

Отгонка эфирного масла из сырья на аппарате периодического действия.

Аппарат периодического действия работает в комплекте с теплообменником и приемником-маслоотделителем.

Аппарат снабжен мешалкой. На уровне нижней части разгрузочного люка внутри аппарата на каркасе установлена двойная решетка, состоящая из нескольких сегментов. Между листами двойной решетки зажимается мешковина. Решетка образует ложное днище, на которое опирается загружаемое сырье.

Пар в аппарат подается через штуцер, расположенный в днище аппарата. Давление пара в паровой магистрали 0,4 – 0,5 МПа. Скорость гонки (500±50) л/ч. Пары эфирного масла и воды отводятся через штуцер в верхней части аппарата и направляются на теплообменник. Сконденсированный и охлажденный до температуры 40 – 60°С дистиллят поступает в приемник-маслоотделитель. Дистилляционная вода через контрольный приемник-маслоотделитель направляется на когобацию в бак. Эфирное масло из приемника-маслоотделителя и из контрольного приемника-маслоотделителя поступает в сборник масла, установленный на весах, а затем в сборник.

В процессе отгонки необходимо периодически спускать конденсат из аппарата. В конце отгонки прекратить подачу пара в аппарат, спустить конденсат, открыть верхний люк, вследствие чего снизится давление в верхней части аппарата. Только после этого открыть разгрузочный люк, расположенный в нижней части аппарата и произвести выгрузку обработанного сырья (отходов), при этом отобрать пробу для определения массовой доли эфирного масла. Отходы направляют на сушку и экстракцию жирного масла.

Возможна переработка сырья на нескольких аппаратах периодического действия, соединенных в батарею. В случае компановки аппаратов в батарею пары эфирного масла и воды отводятся на соседний аппарат. При этом значительно снижается удельный расход пара, электроэнергии, воды.

Отгонка эфирного масла из сепараторных отходов.

Сепараторные отходы, содержащие до 0,25% эфирного масла, поступают на переработку в установку УРМ-2. Отходы загружают из бункера в аппарат УРМ-2, работающий периодически. Масса загружаемых отходов составляет 1500 кг. Эфирное масло извлекается острым паром давлением 0,3 – 0,4 МПа. Скорость гонки (200±20) л/ч. Пары эфирного масла и воды, уносящие с собой частицы сора и пыли, поступают в циклон для очистки, а затем – на конденсацию и охлаждение в теплообменник. Охлажденный до температуры 40 -60°С дистиллят направляется в приемник-маслоотделитель. Декантированное эфирное масло сливают из приемника-маслоотделителя в бочки. Далее оно поступает на ректификацию и последующий купаж с первичным эфирным маслом.

Дистилляционная вода из приемника-маслоотделителя сливается в канализацию.

При разгрузке аппарата из переработанных сепараторных отходов отбирается проба.

Когобация дистилляционной воды.

Переработку дистилляционной воды с целью выделения когобационного масла осуществляют методом когобации на установке непрерывной когобации РЗ-УН-2К.

В состав установки входят когобатор, бак, флорентина, теплообменники, блок насосов.

Дистилляционная вода поступает в бак, откуда отбирают пробу дистилляционной воды для определения массовой доли эфирного масла. Насосом дистилляционная вода подается через подогревающие теплообменники в когобатор со скоростью подачи не менее 3200 л/ч основного времени. Температура дистилляционной воды после первой ступени подогрева 50 – 60°С.

В когобаторе дистилляционная вода, переливаясь с тарелки на тарелку через переливные трубки, стекает в кубовую часть, обогреваемую змеевиком глухого пара. Скорость гонки (200±20) л/ч. Пары воды из куба, двигаясь навстречу стекающей по тарелкам дистилляционной воде, обогащаются маслом и отводятся сверху когобатора на конденсацию в теплообменник. Затем дистиллят в теплообменнике охлаждается до температуры 40 – 60°С и поступает в флорентину. Из флорентины отстоявшееся масло периодически сливают в сборник, взвешивают на весах и купажируют в сборнике со сменной выработкой первичного масла.

Дистилляционная вода после когобации из флорентины возвращается в бак.

Отработанная дистилляционная вода непрерывно отводится из куба когобатора и поступает в теплообменник – первую ступень нагрева перерабатываемой дистилляционной воды, после чего – направляется в линию оборотного водоснабжения. При этом периодически отбирают пробу отработанной дистилляционной воды для определения массовой доли эфирного масла.

Водой и паром установка обеспечивается от заводских магистралей. Давление воды на коллекторе – 0,2 – 0,3 МПа, давление пара на коллекторе – 0,4 – 0,5 МПа.

Порядок работы установки РЗ-УН-2К следующий:

Открыть вентили подачи воды и пара на коллекторы.

Открыть вентиль отвода отработанной дистилляционной воды из когобатора.

Открыть вентиль глухого пара в куб когобатора, давление пара должно быть 0,3 МПа.

Открыть вентиль острого пара в когобатор, давление пара должно быть 0,3 МПа.

Открыть вентиль подачи воды на теплообменник.

Заполнить насос дистилляционной водой следующим образом: открыть вентиль на всасывающем трубопроводе; приоткрыть вентиль на нагнетательном трубопроводе, чтобы полностью удалить из насоса воздух.

Заполнить куб когобатора дистилляционной водой. Куб считать заполненным, когда из трубы сброса покажется струя. Отключить насос после заполнения. Закрыть вентили на линии подачи.

После появления струи дистиллята в фонаре, что означает прогрев когобатора, включить насос подачи дистилляционной воды в когобатор. Вентилями на линии подачи перед ротаметрами постепенно увеличивать подачу и довести ее до 3250 л/ч. При этом следить за температурой на первой и второй ступенях подогрева, которая должна быть соответственно 50 – 60°С и 85 – 95°С.

Если при выводе на режим прекратилась гонка – следует уменьшить количество подаваемой дистилляционной воды, прикрывая вентиль перед ротаметром, подождать возобновления гонки и вновь увеличивать подачу дистилляционной воды, открывая вентиль.

При установившейся производительности работать 5 – 10 мин.

Затем прикрыть вентиль острого пара до 0,05 – 0,10 МПа. Открыть вентиль глухого пара до 0,40 – 0,50 МПа.

Вакуум-сушка и фильтрация эфирного масла.

Собранное в сборнике эфирное масло содержит воду, а также различные механические примеси. Часть воды и примесей удаляют отстаиванием в сборнике. Отделившуюся воду с механическими примесями сливают и направляют через контрольный приемник-маслоотделитель в бак дистилляционной воды.

Эфирное масло для полного обезвоживания подвергают вакуум-сушке.

Вакуум-сушку масла проводят в вакуум-аппарате, снабженном рубашкой для обогрева и пароводяной смесью, теплообменником и вакуум-приемником. Объем загружаемого в аппарат масла не должен превышать две трети вместимости аппарата.

Процесс сушки осуществляют при температуре 75 – 85°С, вакуумметрическом давлении 0,035 – 0,048 МПа.

Продолжительность отгонки воды зависит от количества масла и не должна превышать 40 мин.

Окончание сушки определяют через смотровое стекло по прекращению вспенивания поверхности масла и отсутствию капель на смотровом стекле. После чего отключают вакуум и отбирают пробу масла для определения полноты сушки. При наличии воды в масле вакуум-сушку повторяют до полного обезвоживания.

При отсутствии воды в масле прекращают подачу пара в рубашку аппарата. Из вакуум-приемника отогнанную воду сливают и направляют через контрольный приемник-маслоотделитель в бак, а отогнанные легколетучие фракции масла после сушки сульфатом натрия объединяют с высушенным маслом в сборнике.

После сушки и охлаждения до температуры окружающей среды масло самотеком поступает на фильтр. Отфильтрованное масло подают в сборник, взвешивают на весах, а затем направляют в сборник готовой продукции. Из сборника отбирают пробу масла для определения соответствия его требованиям нормативно-технической документации.

Повторная перегонка эфирного масла с водяным паром.

С целью улучшения запаха и устранения окраски эфирного масла, а также по требованию потребителя проводят повторную перегонку эфирного масла с водяным паром.

Перегонку осуществляют в аппарате периодического действия, снабженном теплообменниками и флорентиной.

Эфирное масло загружают в аппарат с помощью вакуума. Объем загружаемого масла не должен превышать половину вместимости аппарата. Затем в барботер подают острый пар давлением до 0,2 МПа.

Сначала отгоняют головную фракцию со скоростью гонки 75 л/ч в количестве 7,0% от загруженного масла. Далее скорость гонки увеличивают до 270 л/ч и отгоняют товарную фракцию в количестве 91%. В конце процесса отгоняют труднолетучую хвостовую часть со скоростью гонки до 260 л/ч в количестве 2,0%. Затем подачу пара прекращают. Смолы, отобрав пробу для определения содержания эфирного масла, сливают в бочки.

Пары эфирного масла и воды поступают в теплообменники на конденсацию и охлаждение до температуры 35 – 40°С. Дистиллят поступает в флорентину для разделения. Товарную фракцию масла сливают по мере накопления из фонаря флорентины через мерный бачок в сборник. Далее товарная фракция масла поступает на вакуум-сушку, которую проводят при вакуумметрическом давлении 0,070 – 0,085 МПа. Затем масло фильтруют, сливают в сборник, откуда его направляют на фасовку. Упаковку, маркировку, транспортирование и хранение кориандрового эфирного масла проводят по ОСТ 10-57-87.

Головную и хвостовую фракции через мерный бачок сливают в бочки для повторной перегонки с водяным паром.

Дистилляционную воду из флорентины сливают в аппарат. При сливе периодически отбирают пробу дистилляционной воды для определения содержания эфирного масла.